pvc型材因受到物理限制,,在生產(chǎn)工序時(shí)會(huì)發(fā)生PVC材質(zhì)發(fā)脆的情況。其中一個(gè)主要原因是由不合理的PVC配方及混料工藝而型成材質(zhì)發(fā)脆的情況,。下面青島賽諾和您分析導(dǎo)致配方及混料工藝不合理有以下五類(lèi)原因,。

熱混加料順序、溫度設(shè)值以及熟化時(shí)間

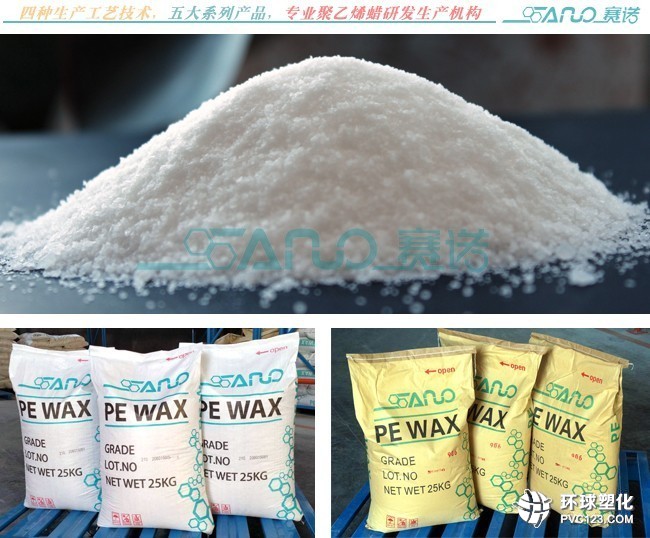

PVC-U配方的組分很多,,助劑的加料順序應(yīng)有助于提高助劑的相輔相成效果,克服相克相消的作用,,使應(yīng)在PVC樹(shù)脂中分散的助劑例如聚乙烯蠟,,充分進(jìn)入PVC樹(shù)脂內(nèi)部。一般熱混溫度在120℃左右,,溫度太低時(shí)物料達(dá)不到凝膠化和混料均勻,,高于此溫度部分物料可能會(huì)分解揮發(fā),而且干混粉料發(fā)黃,。

穩(wěn)定劑過(guò)多或過(guò)少

穩(wěn)定劑的作用是抑制降解,,或與釋放出的氯化氫反應(yīng)以及防止聚氯乙烯加工時(shí)變色。穩(wěn)定劑用量過(guò)多會(huì)推遲物料的塑化時(shí)間從而使物料出口模時(shí)還欠塑化,,其配方體系中各分子之間沒(méi)有完全溶合,。而用量過(guò)少時(shí)會(huì)造成配方體系中相對(duì)低分子物降解或分解,對(duì)各組份分子間結(jié)構(gòu)的穩(wěn)固性造成破壞,。因此穩(wěn)定劑用量過(guò)多或過(guò)少都會(huì)造成型材強(qiáng)度降低引起型材發(fā)脆現(xiàn)象,。

填料過(guò)多

隨著技術(shù)的發(fā)展,現(xiàn)在大多采用超細(xì)輕質(zhì)活化碳酸鈣,、甚至是納米級(jí)碳酸鈣,、其不僅起到增加剛性和填充的作用,而且還具有改性的作用,,但是其填加量并不是度的,,其比例應(yīng)該加以控制。現(xiàn)在有些廠(chǎng)家為了降低成本將碳酸鈣加到20-50質(zhì)量份,,這大大降低了型材的物理力學(xué)性能,,造成本章所說(shuō)的型材 發(fā)脆現(xiàn)象。

抗沖擊改性劑添加數(shù)量

抗沖擊改性劑是在應(yīng)力作用下,能夠提高聚氯乙烯破裂總能量的一種高分子聚合物,。目前硬質(zhì)聚氯乙烯的抗沖擊改性劑的主要品種有CPE,、abs等,它們與PVC共混,,能有效的提高硬聚氯乙烯的抗沖擊性能,、加工性、耐候性及在一定范圍內(nèi)提高焊角強(qiáng)度,。

而經(jīng)實(shí)驗(yàn)論證,,ACR與CPE相比抗沖擊強(qiáng)度要高30%左右。因此在配方中盡可能采用PVC/ACR共混體系,,而用CPE改性且用量低于8質(zhì)量份時(shí)往往會(huì)引起型材發(fā)脆,。

外潤(rùn)滑劑用量過(guò)多

外潤(rùn)滑劑與樹(shù)脂相溶性較低,能夠促進(jìn)樹(shù)脂粒子間的滑動(dòng),,從而減少摩擦熱量并推遲熔化過(guò)程,,潤(rùn)滑劑的這種作用在加工過(guò)程早期是大的。如果潤(rùn)滑劑用量不妥,,可能造成流痕,,產(chǎn)量低,渾濁,,沖擊性差,,表面粗糙、粘連,,塑化差等,,引起型材發(fā)脆

簡(jiǎn)繁切換

簡(jiǎn)繁切換